كيف يتم معالجة الماس؟

الماس معدن طبيعي يتكون من الكربون مع شبكة بلورية متآصلة. نظرًا لتركيبها الجزيئي ، فهي مادة شديدة الصلابة يمكن تخزينها إلى أجل غير مسمى.

يمكن تغيير التركيب الكيميائي للماس بعدة عوامل: ارتفاع درجة الحرارة و / أو الضغط و / أو الفراغ. نتيجة لعملهم ، يتحول الماس إلى عنصر كيميائي آخر - الجرافيت ، الذي له تركيبة مختلفة من الخصائص النوعية.

يتم الحصول على الماس عن طريق التعدين الطبيعي والإنتاج الاصطناعي. في الطريقة الثانية ، يتعرض عنصر الجرافيت الكيميائي لدرجات حرارة وضغط مرتفعين. تغير مادة الجرافيت هيكلها الجزيئي وتتحول إلى ماس خشن ، واكتسبت خصائص القوة المميزة.

تحتاج المواد الخام التي تم الحصول عليها إلى معالجة إضافية قبل استخدامها مرة أخرى. يتطلب عامل زيادة صلابة الماس اتباع نهج خاص في طرق تنفيذه.

تاريخ

تاريخ تعدين الماس حديث السن للغاية. ويرجع ذلك إلى تعقيد عملية البحث عن المعدن واستخراجه ، فضلاً عن الصعوبات المرتبطة بمعالجته. بدأت تقنية معالجة المواد الموصوفة بمساعدة ماس آخر تكتسب شعبية فقط بحلول القرنين الرابع عشر والخامس عشر بعد الميلاد. حتى ذلك الوقت ، لم يتم استخدام هذه الطريقة إلا من قبل أساتذة الهنود القدماء ، الذين احتفظوا بعناية بأسرار التكنولوجيا.

على أراضي روسيا ، تطور تطوير الرواسب المعدنية وتطوير تقنيات معالجتها على نطاق صناعي فقط في النصف الثاني من القرن التاسع عشر.واليوم في سيبيريا ، يجري العمل على استخراج هذا المعدن من المناجم الموجودة في قائمة أكبر المناجم في العالم. في الوقت نفسه ، تم إتقان جميع أنواع معالجة الماس.

ميزات المعالجة

يتم تحديد تقنية المعالجة ومجموعة الأجهزة التقنية المناسبة لذلك من خلال اسم الغرض النهائي الذي سيتم استخدام الماس المقطوع من أجله.

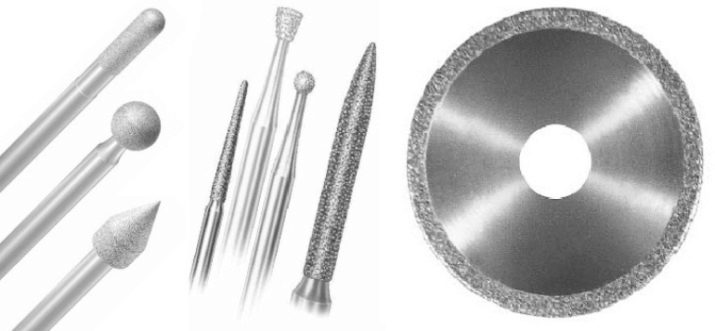

تستلزم خصائص الماس استخدامه في مختلف النظم والأدوات والأجهزة التكنولوجية. على سبيل المثال ، يتم استخدام جزء الماس الناعم - الحبيبات ، كطلاء رش يغطي أسطح العمل لأي من أجهزة القطع. يستخدم الرش الماسي للتطبيق على أقراص القطع ، والمناشير ، والأشرطة المصممة لنشر المعادن والحجر والخرسانة والسيراميك وغيرها من المواد.

على الرغم من مقاومة الماس لتأثيرات الأحمال المدمرة على نطاق واسع ، إنها مادة هشة... إن استخدام تقنية الضغط بالضغط يجعل من الممكن طحن الماس إلى رقائق. يتم تكسير المعدن باستخدام مكبس هيدروليكي (نادرًا ما يكون خيار المعالجة هذا قابلاً للتطبيق).

يتم استخدام تقنية الدرفلة على نطاق واسع. كجزء من هذه العملية ، يتم تغذية المواد الخام من خلال ناقل إلى حجرة خاصة تدور فيها بكرات أسطوانية متصلة ببعضها البعض. يمر بينهم الماس الخام ينهار. مع الأخذ في الاعتبار معامل قوة الماس ، يستخدم الناقل عدة كتل مع بكرات دوارة بأحجام مختلفة من الفجوة بينهما. هذا يجعل من الممكن تقليل الحمل على الآلية ، حيث يتم التكسير خطوة بخطوة وفقًا لمبدأ من الأكبر إلى الأصغر.

سطح العمل للبكرات مغطى بطلاء ماسي ، حيث لا توجد مادة أخرى يمكنها تحمل هذا الحمل بمثل هذا المكافئ الفعال.

يتم تحديد معلمات حجم كسور الفتات من خلال اسم الغرض النهائي الذي سيتم استخدامه من أجله. يتم استخدام حبيبات الماس الخشنة للمعالجة الخشنة للمواد ذات عامل القوة المتزايد: السيراميك ، الجرانيت ، الخزف الحجري. على سبيل المثال ، تُستخدم الرقائق الخشنة كعنصر قطع مطبق على حافة العمل للتيجان الدائرية المخصصة لقطع الثقوب المستديرة في المواد الصلبة: بلاط السيراميك والخرسانة وألواح الجرانيت وغيرها.

يتم استخدام حبيبات الماس بحجم حبة أدق للمعالجة الدقيقة لمواد معينة. كجزء من هذه المعالجة ، يتم صقل المواد وصقلها وصقلها. يتم التلميع باستخدام عجينة خاصة تعتمد على غبار الماس. يتم الحصول على حبيبات الماس ذات أحجام الحبوب المختلفة عن طريق التكسير والغربلة اللاحقة.

إن تمرير الماس المسحوق عبر الألواح الشبكية ذات الأحجام الشبكية المختلفة يجعل من الممكن الحصول على كسور ذات قطر ثابت.

تعد عملية الحصول على مواد الماس المناسبة للتطبيقات الصناعية إجراءً أكثر شاقة من تقنية الضغط بالصدمات. تشمل هذه المواد ، على سبيل المثال ، عجلات قطع الزجاج ، ونصائح أدوات الخراطة وغيرها. إنها عناصر مصنوعة بالكامل من كتلة الماس. يتضمن إنتاج مثل هذه الإضافات تنفيذ إجراءات الإنتاج المرتبطة بتكاليف الموارد واستخدام العديد من تقنيات المعالجة في نفس الوقت.

تجعل خصائص قوة الماس من الصعب جدًا تصنيع الأجزاء التي تفرض متطلبات عالية على معايير الأبعاد ودقة الشكل.

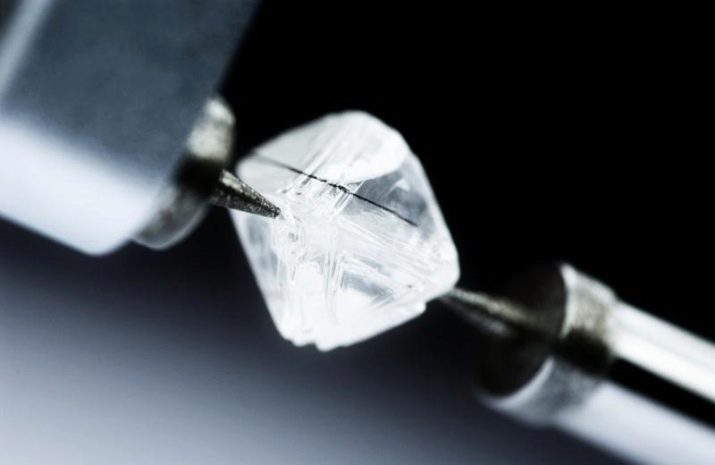

المادة الوحيدة التي يمكن استخدامها لمعالجة الماس الخام بشكل فعال هو الماس نفسه.

يتيح الجمع الصحيح للعوامل التي تؤثر على أداة التصنيع والمواد المراد قطعها المعالجة الآلية الأكثر كفاءة. على سبيل المثال ، في بعض الحالات ، يتم تسخين قطعة العمل المراد معالجتها في نطاق درجة حرارة متوسطة ، ويتم الاحتفاظ بدرجة حرارة أداة المعالجة في النطاق الحراري المنخفض. في هذه الحالة ، يمكن تشكيل قطعة العمل المسخنة ، وتقليل نسبة تآكل الأداة.

يرجع استخدام هذه الطريقة إلى خصائص الماس التي يكتسبها تحت تأثير درجات الحرارة المرتفعة. كلما ارتفعت درجة الحرارة ، انخفض عامل صلابة المعدن.

كيف تصنع انقسام؟

طريقة أخرى للعمل مع الماس هي باستخدام الحديد الساخن. هذا المعدن قادر على الدخول في تفاعل كيميائي بمعدن يتم تسخينه إلى درجات حرارة عالية. يبدأ الحديد الساخن في امتصاص الكربون المكون من الماس. عند نقطة تلامس المعدن الساخن مع المعدن ، يذوب الأخير على المستوى الجزيئي.

هذه الطريقة لها كفاءة إنتاج منخفضة ، ومع ذلك ، فقط بمساعدتها يمكن تحقيق نتائج معينة في معالجة مادة الماس.

يتم استخدام طريقة الفولاذ الساخن عندما يكون من الضروري قطع كمية كبيرة من المواد الخام بأقل نسبة نفايات. تستخدم هذه الطريقة سلكًا فولاذيًا متوهجًا مدفوعًا بأعمدة دوارة. في هذه الحالة ، يكون خط القطع رقيقًا قدر الإمكان ، ويتم تقليل فقد المواد الخام الرئيسية إلى الحد الأدنى.

باستخدام طريقة النشر الساخن ، يمكن إجراء عمليات المعالجة العامة فقط. يتم تنفيذ القطع التفصيلي باستخدام تقنيات طحن أكثر تطوراً. تستخدم تقنية الحفر الساخن أيضًا في هذه الطريقة. في هذه الحالة ، يتم أيضًا تسخين عنصر فولاذ الحفر إلى درجات حرارة عالية. تزداد فعالية الطريقة أيضًا بسبب تسخين كلا الجزأين نتيجة الاحتكاك ببعضهما البعض.

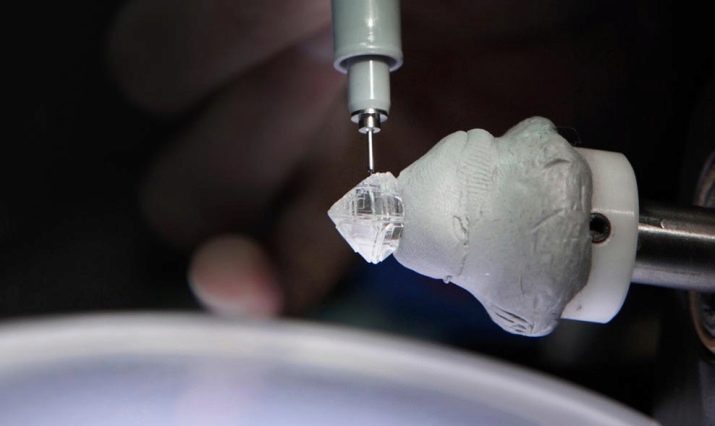

يستخدم الحفر الماسي لأداء عمليات التخشين. يتم حفر ثقوب بالقطر المطلوب على طول الخط المنفصل لقطعة الشغل. مغمورة في موسعات المرساة الخاصة. تتيح التقنية إمكانية التحكم في تمدد المراسي واحدة تلو الأخرى أو في وقت واحد. بفضل هذا ، يصبح من الممكن إجراء تقسيم متحكم به لقطعة العمل على طول خط معين.

تلعب الزاوية التي يتم حفر الثقوب بها دورًا رئيسيًا في فعالية الطريقة. أي انحراف عن القيم المحددة يمكن أن يؤدي إلى ضعف دقة التقسيم.

كيف يتم تلميع الماس؟

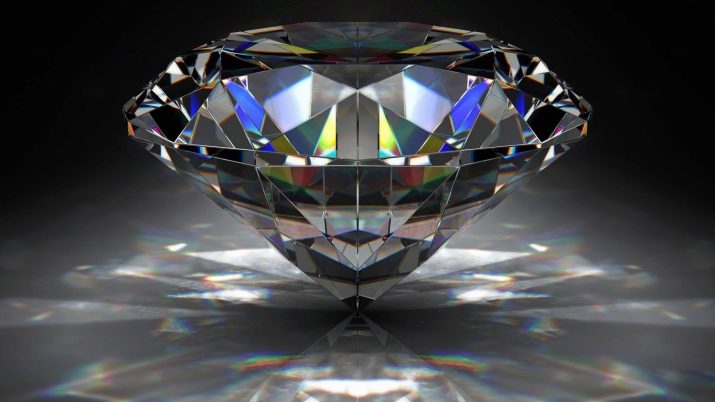

الاتجاه الرئيسي في تقنيات معالجة هذا المعدن هو طحنه. بفضل هذا الإجراء ، يتخذ الماس شكله النهائي ، وفي بعض الحالات يتحول إلى أحجار كريمة.

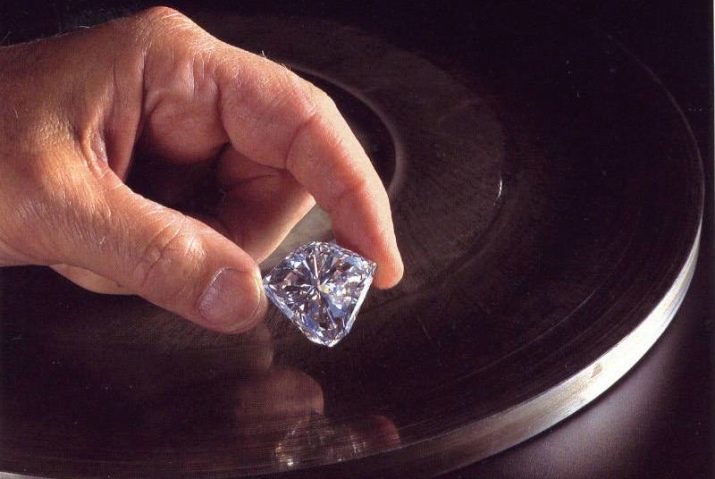

عند صنع الماس ، يستخدم الحرفيون طرق المعالجة خطوة بخطوة. يتم تنظيف قطعة العمل الخشنة من الشوائب من معادن أخرى ، إن وجدت. ثم يتم إجراء عملية نشر خشنة ، بسبب تشكيل الشكل الرئيسي للمنتج المستقبلي. بعد ذلك يبدأ القطع.

لطحن معادن الماس ، يتم استخدام الأجهزة المزودة بمرفقات خاصة - أقراص أو ألواح ذات سمك وشكل ومواد تصنيع تتوافق مع اسم الإجراء الجاري تنفيذه. أسطح العمل لهذه المرفقات مغطاة بأجزاء من رقائق الماس بأقطار مختلفة.

إذا تم القطع بهدف الحصول على حجر كريم - الماس ، فسيتم استخدام مجموعة متنوعة من النصائح مع مجموعة واسعة من معايير الأبعاد. أول ما يتم استخدامه هو الألواح أو الأقراص ذات الحبيبات الماسية ذات القطر الأكبر. مع استمرار العملية ، تقل دقة الفتحات. يتم إجراء التلميع النهائي باستخدام جزيئات الماس النانوية.

تختلف الأدوات التي يتم إجراء القطع بها من حيث الغرض ومبدأ التشغيل. يعمل بعضها بسبب وجود الحركة الدورانية للعضو الدوار ، حيث يتم إرفاق قرص الطحن في نهاية العمود. تعمل الأدوات الأخرى على مبدأ الحركة الترددية. يتم إدخال ألواح الطحن في المشابك الخاصة لهذه الأدوات.

في عملية المعالجة ، يتم طحن الماس إلى حالة زجاجية شفافة. نظرًا لحقيقة أن جوانب الماس المستقبلي تقع في مواقع تم التحقق منها بدقة وبزاوية معينة ، يتم تحويل المادة الخام الخام إلى حجر كريم. في المرحلة الأخيرة من المعالجة ، يتم صقله إلى حالة تشبه المرآة.

يستغرق تكاثر العملية برمتها وقتًا طويلاً (أحيانًا سنوات) ، وهو ما يفسره مقاومة المعدن للتأثيرات الخارجية.

يمكن العثور على معلومات مثيرة للاهتمام حول تعدين الماس ومعالجته في الفيديو التالي.